Очищение расплавленных металлических фракций от воздуха и посторонних примесей производится сразу после розлива в жидком состоянии из домны, технология основана на понижении давления над зеркалом расплава. Вакуумирование проводят в ковше, который помещается в камеру установки, перед непосредственным розливом по формам.

Содержание:

- Варианты дегазации металла при выплавке

- Особенности устройства камер дегазации

- Дегазация алюминия

- Достоинства и недостатки дегазации металлов

- Промышленное применение

Варианты дегазации металла при выплавке

Во время процесса вакуумирования над зеркалом расплава наблюдается довольно бурное выделение пузырьков воздуха, которые удаляют все неметаллические примеси. На практике существует три основных способа очищения расплавленных фракций стали или чугуна:

- Вакуумирование расплавленного металла производится при помещении ковша в герметичную камеру установки дегазации. Мощные агрегаты начинают быструю откачку воздуха из отсека, когда создается давление в пределах 2,67—6,67 мбар, то поверхность металла начинает кипеть — происходит выделение воздуха из недр расплава. Длительность процесса не более 20 минут, что зависит от общей массы расплава, а также его температуры. После окончания обработки давление выравнивается, ковш изымается из камеры для перемещения к линии розлива по формам;

- Вариант циркуляции выполняется на установке, которая имеет немного другую конструкцию — вакуумная камера соединена с двумя трубами, одним концом они опускаются в ковш с расплавленной сталью. На всасывающей трубе располагается кольцевой коллектор с мощными соплами, осуществляющими подачу в расплавленный металл промышленного аргона. При попадании газа в расплав происходит активное кипение, а выделяющиеся пузырьки воздуха начинают подниматься по всасывающей трубе и увлекают за собой массу в камеру. После обработки расплавленная фракция стекает обратно в ковш по трубе слива;

- Поточная методика выполняется при непрерывном розливе, когда ковш устанавливают в камеру дегазации, патрубок слива обеспечивает герметичность, а сталь сливается прямо в изложницу, которая расположена на дне вакуумной камеры. Процесс дегазации осуществляется во время формирования расплава в монолитный слиток.

Варианты дегазации металла при выплавке

Именно в третьем варианте полностью устраняются недостатки, которые присутствуют в первых двух способах.

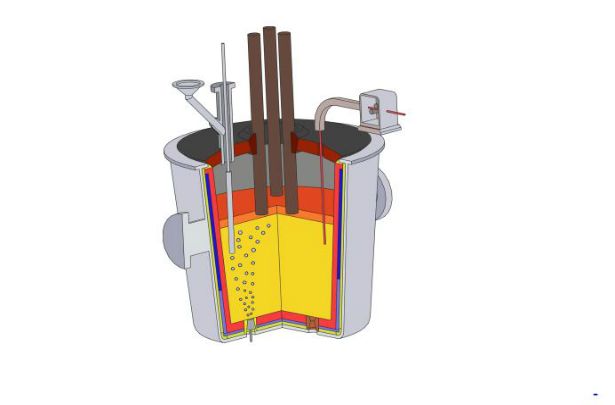

Особенности устройства камер дегазации

В состав стандартного устройства входит: пароэжекторный насос с высокой производительностью, герметическая камера с фиксированной крышкой, установленная на тележке для легкого перемещения. Основные составляющие камеры:

- Прочный корпус;

- Направляющие для фиксированного опускания и выемки ковша с расплавом;

- Перфорация для аварийного слива металла;

- Соединительный патрубок;

- Система нагнетания аргона или азота.

Особенности устройства камер дегазации

Чтобы исключить расплескивание металла из ковша его свободные борта увеличиваются на 0,6-1,0 м.

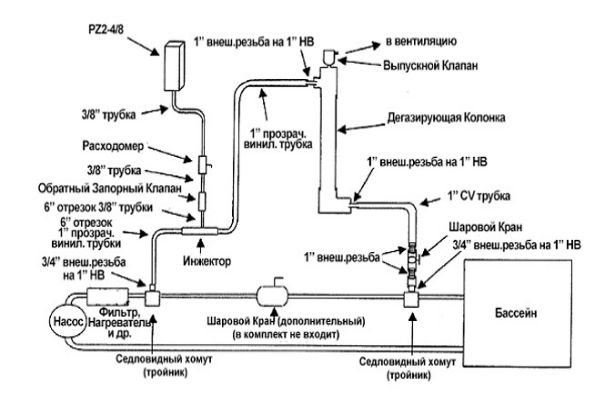

Дегазация алюминия

В процессе вакуумирования этого цветного металла надо учитывать такие факторы:

- Размер образующихся пузырьков, т. к. ротационная дегазация способна удалять их с диаметром до 2-3 мм;

- Применяется инертный или реактивный газ с содержанием пузырьков водорода с диаметром 20-30 мм. Например, хлор отлично удаляет твердые вкрапления, но загрязняет атмосферу. Составы для дегазации иногда выпускаются в виде таблеток, такая расфасовка способствует глубокому рафинированию. При очищении алюминия повышаются его пластические свойства, происходит модификация структуры;

- Расплав продувают инертными газами, при правильной организации процесса устраняются новообразования, которые попали в структуру случайно вместе с ломом во время его загрузки в печь;

- Продукты окисления металла удалить не всегда просто, но при добавлении хлора или фреона они выводятся довольно быстро;

- Иногда требуется применение сжатых предварительно газов, но лучший вариант — смешать алюминий с флюсом, а затем уже продувать смесь нейтральными газами.

Дегазация алюминия

Именно такая практика впервые была применена в середине 80-х годов прошлого столетия на литейно-механическом заводе в городе Мценске, Орловской области России. Рафинирование заняло всего 5 минут, а далее выпуск алюминиевой продукции продолжался без задержки, но качество металла стало намного лучше.

Достоинства и недостатки дегазации металлов

Степень вакуумирования нужного уровня обеспечивается при скорости перелива не более 25-30 тонн за минуту, а продолжительность процесса — 15 минут. При появлении шлака обработка сразу же прекращается, в рабочий отсек нагнетается инертный газ, который не допустит возгорания паров, а затем напускается воздух.

Как только происходит выравнивание давления, крышка убирается, зеркало покрывается теплоизолирующей смесью. Преимущество такого метода — глубокое раскисление расплава углеродом с высокой степенью дегазации при сравнительно невысоких параметрах вакуума — 6,5 мбар. Очищенный металл можно сразу разливать в слитки любого формата и массы.

Недостаток методики один — большие потери тепловой энергии.

Промышленное применение

Установки вакуумной дегазации металлов нашли широкое применение в металлургии, например, на комбинатах по выплавке металлов и их сплавов, когда необходимо в течении короткого времени осуществить розлив жидких фракций стали или чугуна из ковша по формам, при этом выполнить эффективную очистку от неметаллических примесей и воздушной составляющей, чтобы не нарушать структуру будущих слитков.

Промышленное применение