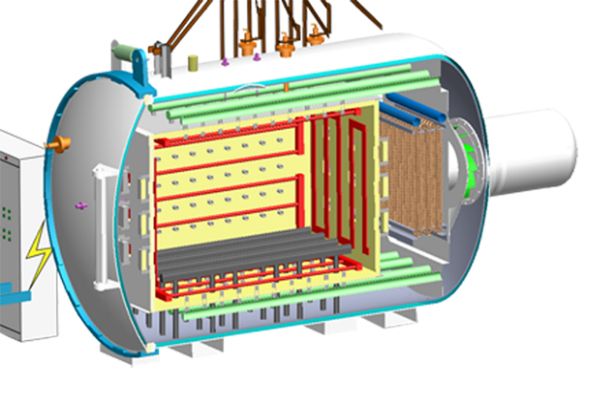

Современные конструкции вакуумных печей для термообработки должны соответствовать нормативным требованиям стандарта ГОСТ, при этом иметь максимальную герметичность. Укомплектование оборудования включает применение вакуумных насосов, которые создают и поддерживают определённые параметры рабочей среды. Модель насосных установок подбирается под определённые технические возможности агрегата и специфики воспроизведения вакуума, температурного режима, требуемого для проведения обработки материалов.

Содержание:

- Конструктивные особенности

- Технологические методы термообработки

- Печное оборудование для отжига металлов

- Процедура обработки по изменению структуры металла

Учитывая возможность возникновения вибраций, необходимо соблюдать уровень предусмотренных производством значений, возникающих в процессе термообработки заготовок. Коэффициент вибрации, не должен превышать значений, установленных стандартами ГОСТ. В системе вакуумного оборудования используют специальную арматуру в виде сильфонов, трубок, для предотвращения чрезмерных проявлений вибрации.

Конструктивные особенности

Вакуумные печи для термообработки нового поколения оснащены автоматической системой регулировки/координации технологического процесса, включая принудительное охлаждение всего укомплектования, которое поддается нагреву. Современные модели установок оснащены контрольно-защитными микропроцессорами, диодами соединенных с компьютерно-программным обеспечением. В случае нарушения режима технического процесса, контролирующая защитная система оповещает оператора звуковой или визуальной сигнализацией. Классификация печного оборудования, делится на группы по воспроизведению разных способов обработки. Например, печи для:

- Отжига металлов – зачастую применяют для обработки металлических элементов в виде полос, лент, оборудование производит разложение аммиака на смесь водорода и азота;

- Закалки стекла – предназначена для промышленной обработки стекла/зеркал, используемого в мебельном,

- Строительном производстве, а также при изготовлении качественных/закалённых вакуумных стеклопакетов;

- Отжига проволоки – применимы муфельно-колпаковые печи цилиндрических форм, для выпуска прочной и эластичной проволочной продукции;

- Выжигания угля – используется в небольших фермерских хозяйствах, производительность до 20 тонн в месяц, режим работы беспрерывных, можно проводить нагрев древесины, без вредных выбросов в атмосферу.

Конструктивные особенности

Предусмотрена блокировка системы электрического нагрева при снижении давления, установленного программным обеспечением оборудования. Управление печным агрегатом осуществляется вручную или с помощью автоматизированной аппаратуры. Для обеспечения бесперебойного функционирования системы необходимо автоматизировать резервное подключение к электропитанию. Каждая модель вакуумного оборудования укомплектовывается предохранительный клапаном, для автоматического перекрытия вакуума при возникновении превышения установленных норм.

Технологические методы термообработки

В процессе термообработки используется нагрев и охлаждение, при экстремально высоких температурных показателях. Методика позволяет получить наиболее высокие результаты в повышении твердости, прочности или вязкости обрабатываемого материала. Например:

- Отжиг – специфика метода требует инертной контролируемой атмосферы;

- Пайка – высокие температуры позволяют соединить детали разных форм/конфигураций с разной толщиной;

- Цементация – цементирующая атмосфера обеспечивает перенос углерода к поверхности металлического изделия;

- Гальванизация – зачастую применяется азот, для газовой полировки металлических лент или жил;

- Упрочнение – увеличивает прочность мартенситной структуры стали;

- Азотирование – происходит диффузия азота в поверхностные слои стальных элементов;

- Обдувка/охлаждение – проводится с использованием газов, целесообразно применять для конвенции или жидкостной

- Обдувки;

- Спекание – получение продукции с твёрдой структурой, при помощи контролируемого охлаждения;

- Достижение износостойкости – процесс умеренного охлаждения для выравнивания и удаления аустенита.

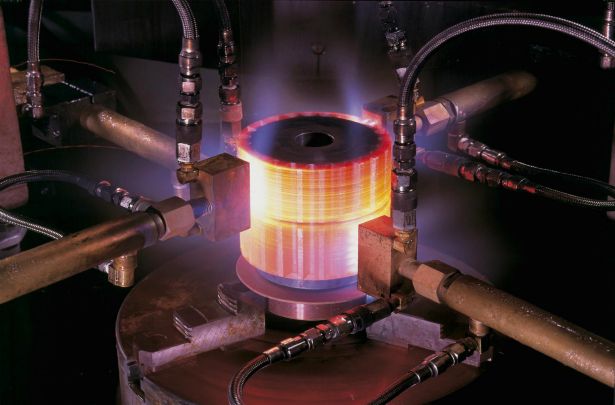

Технологические методы термообработки - Закалка

Огромной популярностью в промышленности пользуются вакуумные печи для термообработки металлов. Широкий модельный ряд позволяет подобрать агрегаты с учётом выпуска больших партий продукции, а также небольших тиражей.

Печное оборудование для отжига металлов

Вакуумная печь, используемая в производстве металлических изделий в виде полос и удлиненных лент, оснащена электрическим контролером температурного режима и электронным таймером. Установка имеет газовую шторку в виде горящего пропана, которая является защитной преградой от попадания кислорода в рабочую камеру нагрева. В перечень применения можно включить майку изделий, которые загружаются в камерное пространство на поддонах с применением твёрдых и порошковых припоев.

Техническая характеристика большинства моделей:

- Размер камеры – 180 мм × 370 мм × 900 мм;

- Мощность печи – 18 кВт;

- Мощность камеры отжига – 15 кВт;

- Мощность диссоциации – 3 кВт;

- Давление аммиака на выходе – 5 ± 0,2 Атм;

- Давление пропана на выходе – 5 ± 0,2 Атм;

- Максимальная температура – 950°C;

- Максимальная температура диссоциации – 870°C;

- Точность поддержания температур в приборах – ± 0,2%;

- Питание – напряжение 380 В;

- Конструкции более габаритных размеров – 1800 мм × 1200 мм × 1700 мм.

Печное оборудование для отжига металлов

Пример стандартных размеров и технических характеристик не несут в себе информацию об общей конфигурации моделей. Каждое предприятие может подобрать вакуумную установку печи с учётом профильного направления.

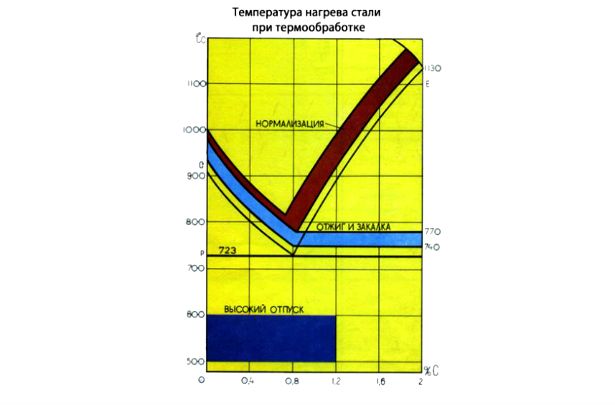

Процедура обработки по изменению структуры металла

Вакуумные печи для термообработки материалов для разного целевого использования – это повышение производительности, учитывая выпуск высококачественной продукции. Термическая обработка металлов, существенно повышает показатели прочности и износостойкости. Процесс изменения структуры металла путём нагрева и охлаждения при определённых внешних факторах, включают разные технологические операции:

- Отжиг – структура металла становится пластичной, поддается разрезанию/изменению формы;

- Закалка – создаётся твердость микроструктуры, устойчивость к истиранию при скоростных вращениях;

- Отпуск – заключительный этап, это выдержка и спокойное охлаждение, для сохранности необходимого уровня прочности;

- Нормализация – процедура охлаждения на воздухе, для увеличения показателей выдержки и твердости.

Процедура обработки по изменению структуры металла

Без обработки высокими температурами, металлические изделия обладают низкими показателями ударной вязкости, прочности, подвластны истиранию. Именно поэтому, термообработка углеродистых сталей одна из самых востребованных операций, так как широкое использование деталей/инструментов в промышленных целях, требует высочайшего качества.